MBSEとは、「Model Based Systems Engineering(モデルベース・システムズ・エンジニアリング)」の略称で、「モデル」を用いて、「システムズ・エンジニアリング」を実践しながら製品開発を進めることを示します。MBSEは、ほぼシステムズ・エンジニアリングのことを指します。

日本では一般的に、「SE」を「システム・エンジニア」や「システム・エンジニアリング」という言葉としてよく使われ、それが「ITシステム」つまり、「ソフトウェア開発」を示すことが多くあります。しかしながら、複数形の「s」が付く形の「システム“ズ”・エンジニアリング」はそれとは異なるものです。

ここで、まず「システム(System)」の定義から考えてみましょう。Systemを辞典でひくと、「系」「系統」「組織」「部品の集まり」など、さまざまな意味があります。いずれの意味もおおよそ「さまざまな要素が相互に影響を及ぼしあって、1つのまとまりを構成する」といった概念が共通しています。

ソフトウェアはさまざまなプログラムが組み合わさって構成されています。「システム」を「ITシステム」の意味と捉えることは、狭い意味で捉えているということになります。また人の組織も、「システム」の一種であると言えますし、さまざまな機能を持つリフィルで構成された手帳も「システム手帳」と呼んだりします。

MBSE、すなわちシステムズ・エンジニアリングでいう「システム」は、ある目的を遂行するためのさまざまな機能を作りだすために、さまざまな機能や部品が相互に関わりあいながら集まっていることです。構成要素はソフトウェアに限定されることはなく、ハードウェア、人、設備、サービスなど製品に関わる、ありとあらゆるものが関わるということです。

MBSEというと、イコール「解析シミュレーション」のことであると考える人も少なくありません。確かに、シミュレーションソフトウェアは、システムズ・エンジニアリングを実践するためのツールとして使用しますが、あくまで「ツールの1つに過ぎない」もので、イコールではありません。

さらに製品開発の現場では、「モデル」といえば、デジタルの立体データである「3Dモデル」や、解析で使用される「解析モデル」などを、よく耳にするかと思います。しかしMBSEにおける「モデル」は、もう少し広い意味で「情報の構造体」のことを指しています。確かに解析モデルも、その1つではありますが、製品におけるシステムの要件や機能などを表現する記述そのものも「モデル」に含まれます。

MBSEによる製品開発では、複雑なシステムをモデル化してすっきりと整理した上で可視化しながら、機械、電気、ソフトウェアといった複数の分野が横連携して、要求分析から検証まで開発工程を進めていきます。

MBSEは、製品全体を見渡しながら、さまざまな専門家たちのコミュニケーションを円滑にすることで業務効率や質を高める、いわば製品開発の「交通整理」を行ってくれるような存在であると言えます。

なおMBSEと似た言葉にMBD(モデルベース開発)があります。MBDもMBSEと関連する言葉ですが、詳しくは別記事で解説します。

目次

- 製造業の設計開発におけるMBSEの実践

- 製造業でMBSEが注目される理由

- MBSEは欧米では主流手法、しかし国内は?

- 企業の組織文化の違いとMBSE

- MBSE活用の課題

- MBSEで何が解決できるか

- MBSEを実施するに当たって必要なこと、スキル

- MBSEを実践するために大事なこと

- MBSEを導入することで開ける、日本のこれから

製造業の設計開発におけるMBSEの実践

MBSEによる設計開発の一例として、設計順序の最適化手順について解説します。ここでは、設計開発の平準化や効率化を図る狙いで、ベテランの経験や勘を頼りしながら人海戦術で対応してきたような設計検討のプロセスをモデル化することを考えているとします。

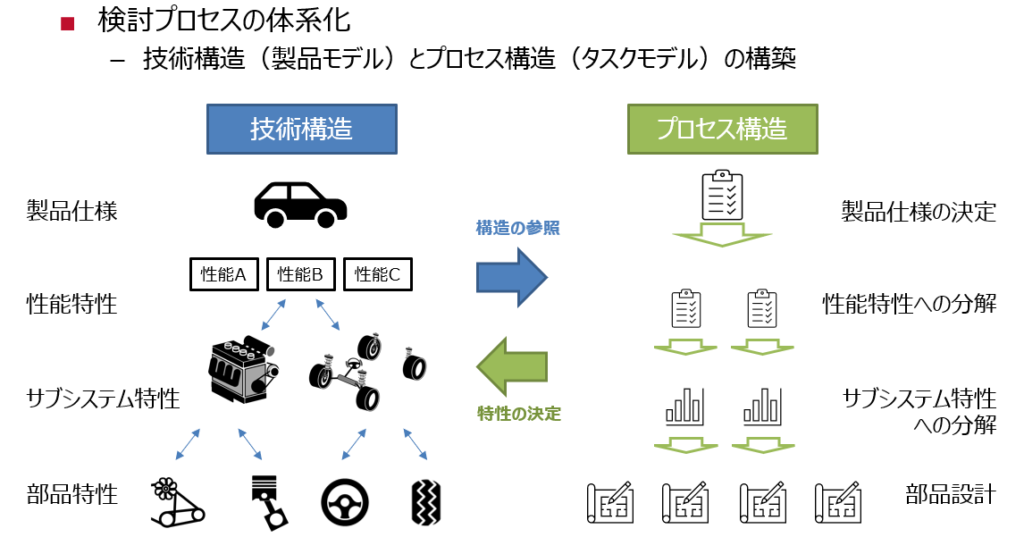

MBSEでの設計検討を進めるにあたり、まず設計資料を参照したり、ベテラン技術者に聞き取りしたりしながら、「技術構造(製品モデル)」と「プロセス構造(タスクモデル)」に分けて構造化し、複雑な関係を整理していきます。

「技術構造」として、性能特性からサブシステムの特性値、部品の特性に至るまでのトレーサビリティー(追跡するための繋がり)を整理します。一方、「プロセス構造」では、どの特性値をどのような手段で決定していくか整理します。

双方の構造を行き来しながら、上の例のように階層にしながら各特性間の相互作業、検討タスクと特性の関係などを定義できるようにします。

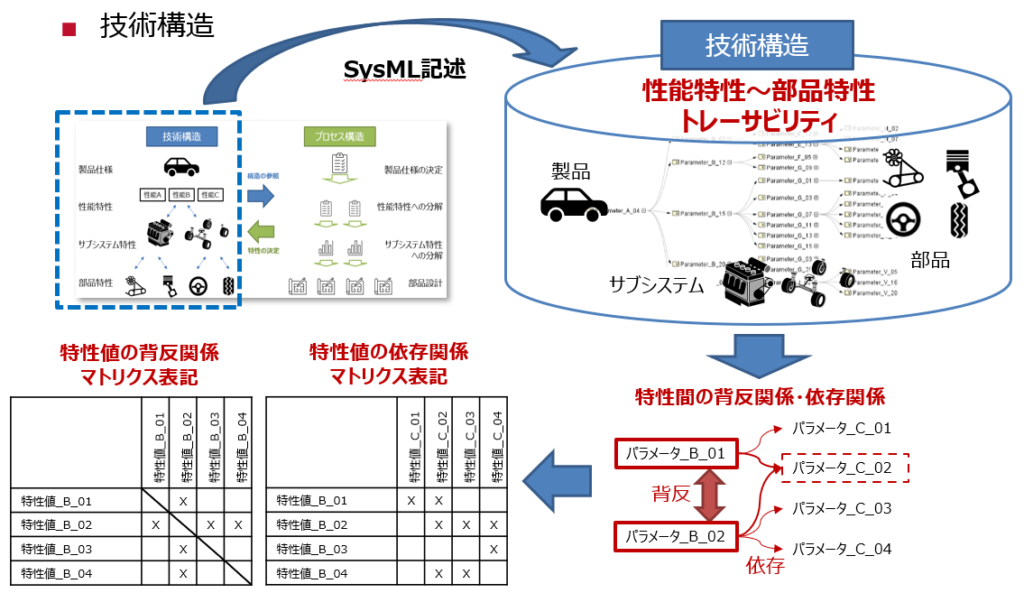

このような整理を行った後には、上記の情報構造をモデル化していきます。モデル化は、MBSEツールを使って、システムモデリング言語「SysML(シスエムエル)」で記述することによって行います。

モデル化した技術構造から、システムの特性間の排反関係や依存関係の情報を抽出した上、特性値をマトリクスで表現します。

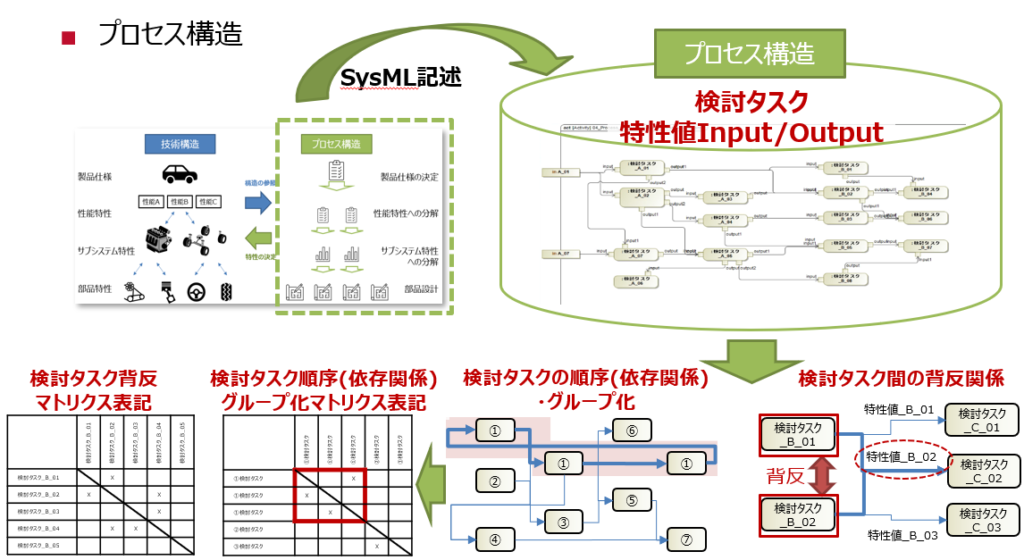

プロセス構造も同様に、SysML記述でモデル化していきます。モデル化された検討タスクや、特性値のインプット・アウトプットの情報を基に、検討タスク間の関係性を把握します。ここでは、検討タスクの関係性をマトリクスで表現します。

製造業でMBSEが注目される理由

なぜ今、MBSEが製造業で注目されているのでしょうか。

大きな理由としては、近年、製造業で開発される製品の電動化やソフトウェア化の加速です。製品の中にある機械(メカ)の比率はだんだんと減っていき、ソフトウェアや電子部品が占める比率が増えてきています。

最近では、製品にAI(人工知能)やIoT(モノのインターネット)といった技術が積極的に実装されるようになり、機械、電気、ソフトウェアといった異なる分野の技術を協調させながら設計しなければなりません。さらに、ソフトウェアを機械や電気のハードウェアと分離して、ソフトウェアを先行して開発する「ソフトウェアファースト」という考え方も広まりつつあります。そのため、かつてのような専門技術分野ごとの縦割り組織での業務分担では、効率よく設計業務がこなせなくなってきています。

その上、今日のような物があふれた時代では、市場の顧客は「とにかく安い」大量生産品よりも、「自分が欲しいもの」あるいは「人とは違うもの」、つまり多品種少量生産品に心が動きやすい傾向があります。そして、市場の顧客の興味は移ろいやすいものです。そのような市場の変化に柔軟かつスピーディーに対応しなければ、製品は売れていきません。ユーザーニーズを把握したとしても、のんびりとした設計開発でタイミングを逃してしまえば、製品がリリースされた時にはもう、市場の顧客の興味がなくなっていたということが起こり得ます。

それに加えて、この数年間のコロナ禍や、戦争などの地政学的リスク、大規模な地震や台風といった自然災害など、製造業のビジネスにも大きく影響する、予期せぬ事態が起こり得る不確実性高い状況に振り回されないようにしなければなりません。

このような厳しい事態に追い打ちをかけるように襲ってきているのが、国内の少子高齢化を背景とした人手不足です。

変化の激しい市場や、不確実性の高い世の中で、複雑な製品設計を、できるだけ短納期で、しかも限られた人数でこなさなければ、この先の企業存続の保証がなくなってきているのが、製造業の現状です。

かつて人材にもゆとりがあり、今ほど製品が複雑ではなかった時代の設計手法が通用しなくなってきています。その中で、MBSEを含む、設計開発の効率化や品質向上をかなえる手法や技術注目が集まっています。

MBSEは欧米では主流手法、しかし国内は?

システムズ・エンジニアリングの概念は1960年代に米国で生まれ、航空・宇宙産業における非常に大規模で複雑な開発の現場から広まりました。アメリカ航空宇宙局(NASA)がアポロ計画の際に活用したことでも知られています。

システムズ・エンジニアリングの標準規格として最も古いのは、米国で1969年に制定された米軍MIL規格の「MIL-STD-499」です。今日のMBSEやシステムズ・エンジニアリング関連の「IEEE 1220」や「ISO 15288」といった標準規格も、元をたどるとそこが原点となります。

MBSEは、欧米の製造業では広く普及している手法です。国内製造業においては、航空・宇宙産業や自動車業界の大手企業を中心として、ソフトウェアや制御設計の方面から広まり、電気、機械方面にも広がっています。

しかしながら、国内製造業を見ると、MBSEを実践する企業の数は大手企業を含めてもまだまだ少なく、普及が進んでいない現状であると言えます。

企業の組織文化の違いとMBSE

システムズ・エンジニアリングは、米国で生まれた手法です。過去の国内製造業が得意としてきた仕事の進め方やビジネスの文化とは大きく異なることも、普及を妨げる1つの要因であると言えます。

米国はさまざまな国籍や人種の人たちが集まる国家で、欧州も国が陸続きでつながっていることから、さまざまな人種や民族の人たちが入り混じっています。そのことから、個人個人の価値観や能力、ステータスにより、業務を階層化し、システマチックに人材を組み替えながら活用することに長けてきました。製品設計も、構造化された組織で、上層部らの判断に従い、配下の人たちが一斉に、効率重視で動きます。MBSEもそういう組織文化の中で生まれた考え方です。

一方、日本は、昔から企業の従業員が家族のように支え合って、みんなで「ああでもない、こうでもない」と知恵を出し合いながら、思いを込めて1つのことをやり遂げるような企業文化でした。また、国内製造業で長年主流とされてきた設計開発は、「すり合わせ型」であり、製品で要求される仕様や機能を達成するため、部品やモジュールの設計を進める中で、少しずつ調整しながら品質を高めてきました。

もちろん、どちらかが「完全なる正解」ということはあり得ず、あくまで両者には一長一短があるものです。しかし、それにしても、かつての日本のものづくりの進め方のままでは、非効率な部分が多いが故に、欧米流の手法に分があると言わざるを得ません。

企業の操業年数が長いほど、プロセスを変えることが難しくなります。また過去の成功体験というのは、とても厄介なものです。MBSEを導入するためには、そもそも組織の考え方やプロセスを変えなければいけない部分もあります。これは、非常に骨が折れることです。

MBSEを導入するにしても、欧米型のやり方をそのまま適用するということではなくて、日本のものづくりの良さを生かせるような取り組み方の模索も必要なのかもしれません。

MBSE活用の課題

MBSEを導入しようと決めたとしても、数々のハードルがあります。

まずMBSEの理論について理解していても、それを具体的にどのように現場へ展開しようかということで頭を悩ますケースがあります。うまく行うためには、実践経験がものをいう部分も大きいはずです。

またSysML記述によるモデリングの難易度が高いことです。ツールを習得するだけではなく、状況や設計課題に合わせた最適なモデル構造を検討できなければなりません。

さらに、これまで蓄積してきた実験やシミュレーションのデータと、SysML記述のモデルとの連携も簡単ではありません。

そして、モデル化ができたとしても、SysMLをよく知らない現場の設計者に展開しやすくしなければなりません。これも一筋縄ではいかないことです。

サイバネットMBSEではこのような課題に着目し、最適なモデル化や、現場展開をしやすくするための支援などに取り組んでいます。

MBSEで何が解決できるか

チームの構成メンバーが、機械(メカ)/電気(エレキ)/制御・ソフトなど異なる専門分野や技術領域で構成されているとき、あるいは企画/設計/生産/販売といった部門の横連携体制になる場合メンバー間での情報の共有や意思疎通において、すり合わせによる試行錯誤から脱却を図り、効率化します。

また上流工程でのすり合わせの不足や要件定義・検証不足が減少するとこで、下流工程に移ってから大幅な手戻り(ロス)が出るといった事態の発生を防ぎます。

システム開発では従来、各設計部署や性能解析部署で個別にモデル群を記述・活用していましたが、MBSEでは設計(制御系)モデルや、性能検証(解析系)モデルなどを関連付けるモデル連成シミュレーションが可能になり、モデル検証適用範囲を拡大できます。

既存システムに対して新規機能追加や仕様変更する際、従来は変更インパクトの分析・把握・背反検証に多くの関係者と時間を費やしていましたが、MBSEにより要求からシステムの導出に至るまでのトレース情報が活用可能になり、大幅な時間短縮、さらには、抜け漏れの防止ができます。

さらに、MBSEで従来積み上げてきた属人型でのものづくりによる知見をモデル化すれば、社内で横展開できるようになり、ベテランから若手への技術伝承につなげることができます。

このように、MBSEをうまく導入できれば、国内製造業が抱える多くの課題が解決可能です。

MBSEを実施するに当たって必要なこと、スキル

MBSEは、「システムズ・エンジニアリング」といっても、制御やソフトの領域に限られたものではなく、機械(メカ)や電気(エレキ)のハード系の専門分野の設計にも適用されます。さらに、小規模システムから大規模なシステム・オブ・システムズまで幅広く対応できます。

MBSEは、自動車業界、家電製品系、精密機器装置系、航空業界と、あらゆる業界の製品開発で活用できます。特に、製品開発に携わる関係者が多く、かつ、異なる専門分野や技術領域、企画/設計/生産/販売などの部門をまたがったチームでの製品開発において効果絶大です。

MBSEを実践するために大事なこと

MBSEを実践するには、もちろんSysML記述などモデル構築の専門知識やMBSEの思考スキルが重要です。しかし、現場にMBSEを導入できなければ、そのスキルも意味がありません。

MBSE導入のためには、業務改革も伴うことから、「強力な推進リーダー」も必要です。

MBSEは、専用のソフトウェアを導入すればどうにかなる、ということではありません。MBSEを機能させるためには、さまざまな組織の人たちとコミュニケーションを取りながら、横連携できる組織作りも重要になります。その過程では、MBSEの理解を深めてもらいながら、これまでの仕事のやり方を変えてもらえるように働きかける必要もあります。コミュニケーションや調整役が得意な人に適しているのかもしれません。

そして、組織の人たちが動いてくれさえすれば、後はMBSE導入と実践があるのみです。

MBSEを導入することで開ける、日本のこれから

MBSEを導入すれば、複雑に絡み合っていた製品設計の概要がすっきりと整理され、さまざまな人が理解しやすいかたちの情報の可視化が行いやすくなります。つまり製品開発に関わる人同士、部門同士がスムーズなコミュニケーションをしやすくなるということです。

一工程ごとで完結して次に仕事を渡す、バケツリレーのような業務をせず、製品開発に関わるみんなが、同じ方向を見て同時に走り出すことが可能となります。こうした動き方は、設計の初期の段階で問題を洗い出し、後工程での手戻りを減らしていくことへつながります。

また、MBSEを用いれば、熟練技術者の頭の中にある知見も整理して形式化しやすくなります。熟練技術者が引退した後も、若手が主体となって業務に取り組める体制がすぐ立ち上がるようになるでしょう。また、コミュニケーションがスムーズになることで、業務の最適化がなされ、効率が高まることで、少人数でも品質の高い設計がこなせるようになると期待できます。

MBSEが確立できれば、今の国内製造業が抱える悩みの多くが解消され、この先の不確実な時代の中で、人材の数に限りがあったとしても、再び世界を圧巻できる製品を生み出すことが可能になるでしょう。